W druku 3D dostępnych jest wiele technologii, które różnią się metodą tworzenia obiektów, wykorzystywanymi materiałami i zastosowaniami. Oto przegląd najpopularniejszych technologii druku 3D:

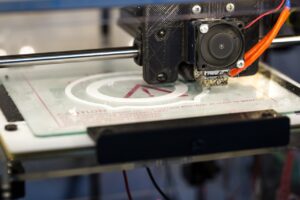

1. FDM/FFF (Fused Deposition Modeling/Fused Filament Fabrication)

- Opis: Najbardziej rozpowszechniona technologia druku 3D, w której plastikowy filament (najczęściej PLA, ABS lub PETG) jest topiony i nakładany warstwa po warstwie.

- Zastosowania: Prototypowanie, modele koncepcyjne, małoseryjna produkcja, hobby.

- Zalety: Niski koszt, szeroka dostępność, łatwość obsługi.

- Wady: Ograniczona dokładność powierzchni i wytrzymałość w porównaniu do innych technologii.

2. SLA (Stereolithography)

- Opis: Technologia wykorzystująca ciekłe żywice fotopolimerowe, które są utwardzane za pomocą wiązki lasera UV, tworząc warstwa po warstwie trójwymiarowy obiekt.

- Zastosowania: Tworzenie precyzyjnych modeli o wysokiej rozdzielczości, dentystyka, jubilerstwo, inżynieria.

- Zalety: Bardzo wysoka precyzja, gładkie wykończenie powierzchni, idealna do małych, szczegółowych modeli.

- Wady: Koszt materiałów, czasochłonność postprocessingu, mniejsza wytrzymałość mechaniczna wydruków.

3. SLS (Selective Laser Sintering)

- Opis: W tej technologii proszek (np. poliamid, metal) jest selektywnie spiekany przez wiązkę lasera, tworząc solidny obiekt warstwa po warstwie.

- Zastosowania: Produkcja funkcjonalnych prototypów, części użytkowych, medycyna, motoryzacja, lotnictwo.

- Zalety: Wysoka wytrzymałość, brak potrzeby struktur podporowych, możliwość drukowania skomplikowanych geometrii.

- Wady: Wysoki koszt urządzeń, długi czas schładzania modeli, mniejsze szczegóły niż w SLA.

4. MJF (Multi Jet Fusion)

- Opis: Technologia opracowana przez HP, w której materiał proszkowy (najczęściej poliamid) jest spiekany warstwa po warstwie za pomocą wiązki cieplnej, a wcześniej nanosi się specjalne środki zlewające i detalizujące, co umożliwia dokładniejsze formowanie geometrii.

- Zastosowania: Produkcja funkcjonalnych części, małoseryjna produkcja, przemysł motoryzacyjny, elektronika.

- Zalety: Szybkość, wytrzymałość wydruków, wysoka efektywność materiałowa, precyzja detali.

- Wady: Wysoki koszt urządzeń, ograniczona różnorodność materiałów w porównaniu do innych technologii.

5. DLP (Digital Light Processing)

- Opis: Działa podobnie do SLA, ale zamiast lasera, używa projektora światła UV, który utwardza warstwy ciekłej żywicy jednocześnie na całej powierzchni.

- Zastosowania: Szeroko stosowane w medycynie, dentystyce i jubilerstwie, gdzie wymagana jest wysoka dokładność.

- Zalety: Bardzo szybki proces drukowania, wysoka rozdzielczość.

- Wady: Ograniczona wielkość budowanego obiektu, koszt materiałów, złożony postprocessing.

6. DMLS/SLM (Direct Metal Laser Sintering/Selective Laser Melting)

- Opis: Technologia spiekania proszków metalowych za pomocą lasera. DMLS spieka cząstki proszku, a SLM topi proszek, tworząc części metalowe.

- Zastosowania: Produkcja części metalowych w przemyśle lotniczym, motoryzacyjnym, medycynie (implanty, narzędzia chirurgiczne).

- Zalety: Możliwość tworzenia skomplikowanych metalowych części o dużej wytrzymałości.

- Wady: Bardzo wysoki koszt urządzeń i materiałów, wymaga zaawansowanego chłodzenia i obróbki końcowej.

7. PolyJet

- Opis: Technologia, która działa na zasadzie natryskiwania fotopolimerów, które są natychmiast utwardzane przez światło UV. PolyJet umożliwia drukowanie wielomateriałowe i w kolorze.

- Zastosowania: Prototypowanie, modele funkcjonalne, branża medyczna, architektura.

- Zalety: Możliwość tworzenia bardzo skomplikowanych struktur z różnych materiałów jednocześnie, druk w pełnym kolorze, wysoka precyzja.

- Wady: Wysokie koszty eksploatacji, delikatne wydruki.

8. EBM (Electron Beam Melting)

- Opis: Technologia podobna do DMLS/SLM, ale zamiast lasera, wykorzystuje wiązkę elektronów do topienia proszku metalowego.

- Zastosowania: Produkcja części metalowych, głównie w przemyśle lotniczym i medycznym.

- Zalety: Wysoka jakość metalowych części, brak potrzeby dodatkowych struktur podporowych.

- Wady: Wysoki koszt urządzeń, skomplikowany proces technologiczny.

9. Binder Jetting

- Opis: Technologia polegająca na łączeniu cząsteczek proszku za pomocą lepiszcza, które jest natryskiwane na warstwy proszku. Proces ten nie wykorzystuje wysokich temperatur.

- Zastosowania: Produkcja form, modeli architektonicznych, odlewnictwo.

- Zalety: Szybkość druku, możliwość pracy z metalami, ceramiką i piaskiem.

- Wady: Wydruki wymagają obróbki po zakończeniu procesu, mniejsza wytrzymałość wydruków.

10. LDM (Liquid Deposition Modeling)

- Opis: Technologia, w której materiały ciekłe, takie jak pasty ceramiczne czy żywice, są nakładane warstwami w celu budowy obiektu.

- Zastosowania: Tworzenie obiektów ceramicznych, modelowanie precyzyjnych części z zaawansowanych materiałów.

- Zalety: Możliwość pracy z materiałami o wysokiej temperaturze topnienia, precyzja w tworzeniu niestandardowych kształtów.

- Wady: Ograniczone możliwości w porównaniu do technologii proszkowych i żywicznych.

11. LENS (Laser Engineered Net Shaping)

- Opis: Proces nakładania materiału (głównie metali) w postaci proszku, który jest topiony za pomocą lasera. LENS jest wykorzystywany głównie do naprawy uszkodzonych części oraz tworzenia metalowych komponentów.

- Zastosowania: Naprawa i regeneracja części metalowych w przemyśle lotniczym, motoryzacyjnym, energetycznym.

- Zalety: Możliwość tworzenia metalowych części o skomplikowanych kształtach, idealna do regeneracji uszkodzonych elementów.

- Wady: Wysoki koszt i złożoność technologii.

Każda z powyższych technologii druku 3D ma swoje unikalne zalety i zastosowania. Wybór odpowiedniej technologii zależy od wymagań projektu, materiałów, które mają być użyte, oraz dostępnego budżetu.